Heute will ich beschreiben, wie ich zu meiner Plattenwaschmaschine kam. Den Wunsch, so ein Ding zu besitzen, trug ich schon lange mit mir herum und mir war auch schnell klar, dass es eine Maschine mit Punktabsaugung sein sollte. Solche Maschinen sind, wenn man sie kaufen muss, sehr teuer! Also kam für mich nur der Eigenbau in Frage.

Kleine Bemerkung vorweg: dieser Beitrag stellt keine Bauanleitung dar! Die gibt es auch gar nicht – eins ergab sich aus dem anderen. Ich verließ mich darauf, die richtige Idee werde sich schon zum richtigen Zeitpunkt einstellen. Mein Freund Segschneider nannte diese Vorgehensweise „freies Basteln“. Da ist wohl was dran!

Ich mache mir selbst nichts vor: dieses Projekt steckt voller Improvisationen und stellt somit wirklich nur einen Prototyp dessen dar, was ich vielleicht eines Tages mal draus machen werde. Einstweilen funktioniert die Plattenwaschmaschine aber so gut, dass kein Handlungsbedarf besteht.

Prinzip der Punktabsaugung:

Die PWM mit Punktabsaugung funktioniert so: auf die rotierende Schallplatte wird eine Reinigungsflüssigkeit aufgebracht und mit einer feinen Bürste so verteilt, dass sich ein geschlossener Flüssigkeitsfilm bildet. Nach einer gewissen Einweichzeit fährt ein Saugarm von innen nach außen über die rotierende Vinylscheibe und saugt die Flüssigkeit mitsamt dem sich inzwischen (hoffentlich!) gelöst habenden Schmutz und Staub von der Oberfläche. Am Ende des Saugvorgangs ist die Platte sauber und trocken. Bei stärker verschmutzten Platten muss dieser Prozess eventuell wiederholt werden.

Funktionsgruppen

Das braucht man für diese Maschine:

- Plattenteller (evtl. Subteller) mit Lager und Antrieb

- Saugarm mit Antrieb

- Pumpe und Abscheidegefäße

- Steuerelektronik (Arduino)

Plattenteller mit Subteller, Lager und Antrieb

Den Plattenteller habe ich samt Subteller und Lager einem unrettbar defekten DUAL-Dreher entnommen:

Die Gummimatte habe ich abgenommen, die versteinerten Kleberreste stören mich nicht. Irgendwann werden sie mal sandgestrahlt, das hat aber keine Eile. Die schwarzen „Noppen“ dienen dazu, die Platte so weit anzuheben, dass eventuell über den Rand tropfende Reinigungsflüssigkeit nicht unter die Platte kriechen kann. Die Noppen sind selbstklebende Gerätefüße.

Bei abgenommenenem Plattenteller sieht man den Subteller und den Reibradantrieb, den ich aus einem gerade passenden Getriebemotor und einem Reibrad aus der Bastelkiste gemacht habe:

Hier nun schließlich bei abgenommenem Subteller das Lager:

Im Zusammenspiel mit der später noch zu beschreibenden Elektronik versetzt der Antrieb den Plattenteller in 20 bis 30 Umdrehungen/min.

Saugarm mit Antrieb

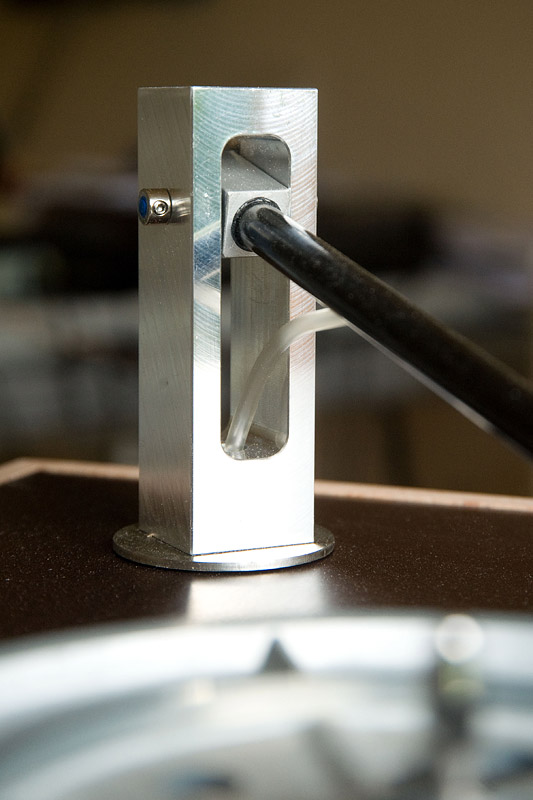

Für den Saugarm hat mir ein Audiofreund ein wunderbares Teil aus Aluminium gemacht:

Man sieht sehr schön die Achse, auf der der Saugarm sitzt und ihm die vertikale Bewegung ermöglicht. Das Gelenkteil selbst sitzt auf einer hohlen Hochachse, durch die der aus dem Arm kommende transparente Absaugschlauch nach unten ins Gehäuseinnere geführt wird. Die Hochachse besteht aus einem Metallröhrchen mit außen liegendem M10-Feingewinde, das mit dem Gelenkteil verklebt ist. Solch ein Gewinderöhrchen bekommt man in der Elektroabteilung des Baumarkts unter Lampenbedarf.

Im nächsten Bild ist das untere Ende der hohlen Hochachse zu sehen:

Zwei Kugellager – eins oben, eins unten – sorgen dafür, dass die Achse leicht beweglich ist.

Hier eine weitere Ansicht das Saugarm-Gelenks:

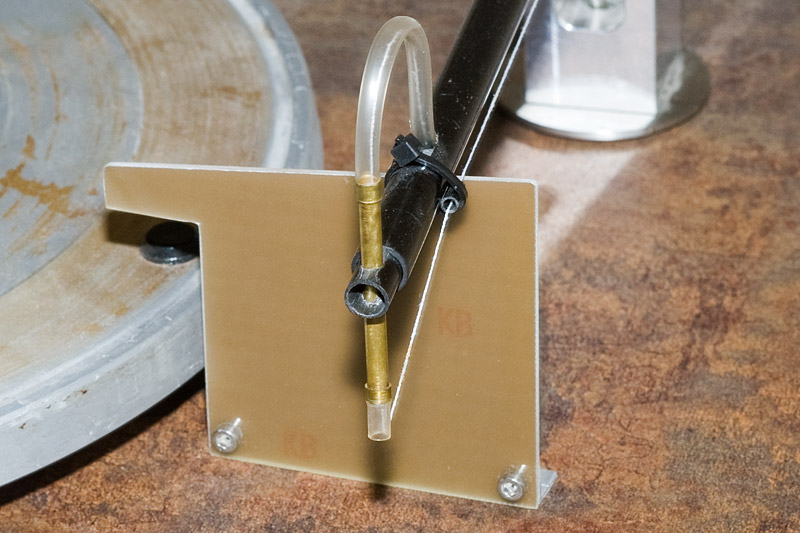

Nun zum vorderen Ende des Saugarms. Was ich hier zeige, ist improvisiert, ist Behelf. Der funktioniert aber so fantastisch, dass ich die Maschine nach wie vor so betreibe!

Der eigentliche Saugarm besteht aus einem Stück Carbon-Rohr von einer zerbrochenen Angelrute. Vorn habe ich ein dünneres Stück Rohr gesteckt, dass sich im äußeren Rohr nur schwer drehen lässt. Das dünne Rohrstück ist durchbohrt, in der Bohrung steckt ein Stück Messingröhrchen von 4mm Durchmesser. An dessen oberem Ende endet der Saugschlauch, der von dort durchs Innere des Saugarms und durch die hohle Hochachse des Saugarmgelenks die abgesaugte Reinigungsflüssigkeit ins Innere des Maschinengehäuses zu den Abscheidegläsern führt:

Das folgende Detailfoto zeigt am unteren Ende des Messingröhrchens ein weiteres kleines Schlauchstück. Dieses setzt später auf der nassen Schallplatte auf. Es ist daher wichtig, hier ein weiches Material einzusetzen. Man findet es in der Medizintechnik, wo es für Infusionen benutzt wird. Außerdem ist zu sehen, dass ein aus einem synthetischen Material gesponnener Faden (Nähgarn Gütermann M782 Extra Stark, Polyester) herangeführt wird, der in der Ansaugöffnung verschwindet – genau genommen wird er mit angesaugt. Er endet im Geräteinneren in den Abscheidegläsern. Bei jeder Plattenreinigung werden ein paar weitere Fadenmillimeter freigegeben, damit es jede Schallplatte mit einem sauberen Stück Faden zu tun bekommt. Dank des Fadens bleibt immer ein kleiner Zwischenraum zwischen Schlauch und Platte, der dafür sorgt, dass das untere Schlauchstück sich nicht an der Platte festsaugt.

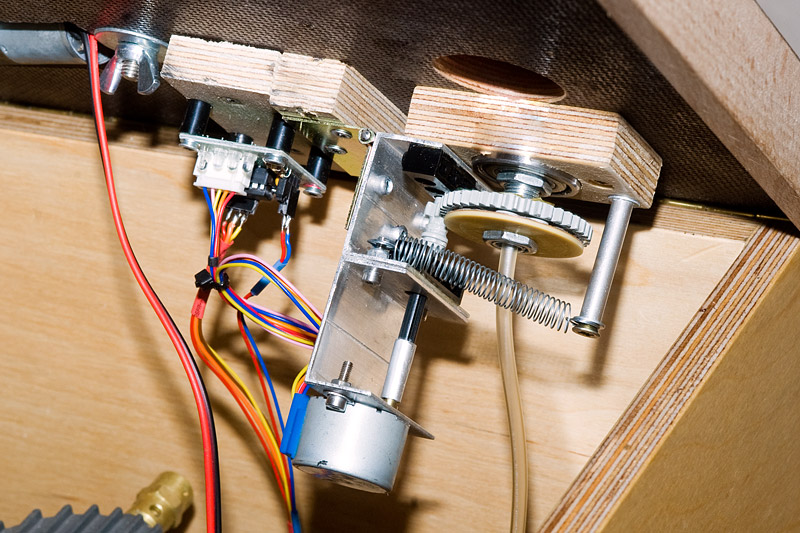

Dem Arduino-Einsteiger-Set, das ich für das Projekt Plattenwaschmaschine gekauft habe, lag ein Stepper-Motor bei. Der erledigt über eine Untersetzung aus LEGO-Zahnrädern den Antrieb des Saugarms:

Die kleine Saugarm-Rampe aus einem Stück Epoxy-Platinenmaterial ersetzt einen weiteren Antrieb, der den Saugarm in der Vertikalen bewegen würde:

Beim Start des Absaugvorganges bewegt sich der Saugarm Richtung Plattenmitte und setzt mit Hilfe der abgeschrägten Rampe automatisch am Plattenrand auf. Der aufgesetzte Arm gleitet nun rasch über den aufgebrachten Flüssigkeitsfilm bis zur Auslaufrille der Platte, die Pumpe wird eingeschaltet und der Arm bewegt sich langsam zurück zu seinem Ausgangspunkt. Wieder am Plattenanfang angekommen, wird der Arm von der Rampe automatisch von der Platte abgehoben.

Pumpe und Abscheidegefäße

Genau genommen ist eine Pumpe nix anderes als ein umgedrehter Kompressor. Wenn ich hier gelegentlich den letztgenannten Begriff benutze, möge man mir das nachsehen! Meinen Kompressor bekam ich geschenkt (danke, Meinolf!). Er stammt aus der Medizintechnik. Leider komme ich im eingebauten Zustand nicht mehr an das Typenschild heran, deshalb kann ich hier weder Fabrikat noch Type angeben. Macht nix, so sieht das Teil aus:

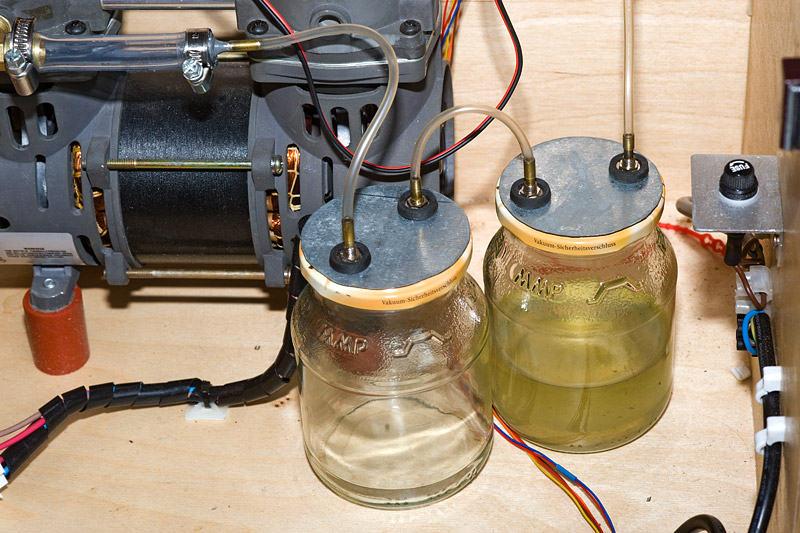

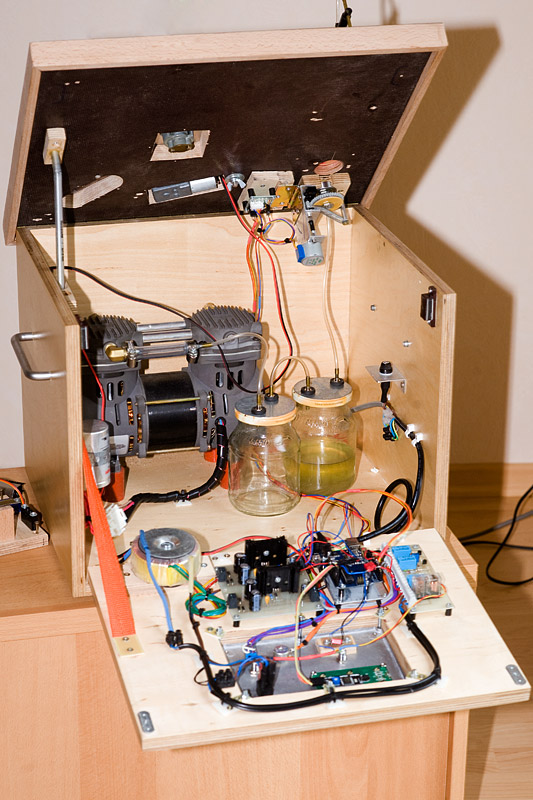

Das nächste Bild zeigt Kompressor und Abscheidegefäße im Zusammenhang:

Von rechts oben kommt der Saugarmschlauch. Über die beiden Abscheidebehälter gehts zur Ansaugöffnung des Kompressors.

Die beiden Gefäße sind Joghurtgläser. Ich hänge zwei Gläser hintereinander, um bei vollem Abscheideglas 1 die Pumpe nicht schon in Gefahr zu bringen. Die soll nämlich nur für den nötigen Unterdruck sorgen und sich keinesfalls mit dreckigem Wasser vollsaugen! Ich habe gefunden, dass die Originaldeckel der Joghurtgläser der Marke „Landliebe“ über gewollte Springbeulen verfügen, die es dem Kunden ermöglichen sollen, das Glas vor dem Kauf auf Dichtigkeit zu prüfen. Das kommt auch unserem Zweck zugute: wenn die Pumpe eingeschaltet wird, geht’s kurz hintereinander „klack, klack!“ – so zeigt der entstehende Unterdruck an, dass das System dicht ist und die Deckel der Gläser richtig geschlossen sind.

Über die Schlauchanschlüsse habe ich mir lange Gedanken gemacht. Herausgekommen ist dies:

In Telefonbuchsen habe ich Messingröhrchen von 4mm Außendurchmesser gelötet. Die Gummidichtungen gab’s einzeln in der Sanitärabteilung des Baumarkts.

Steuerelektronik (Arduino)

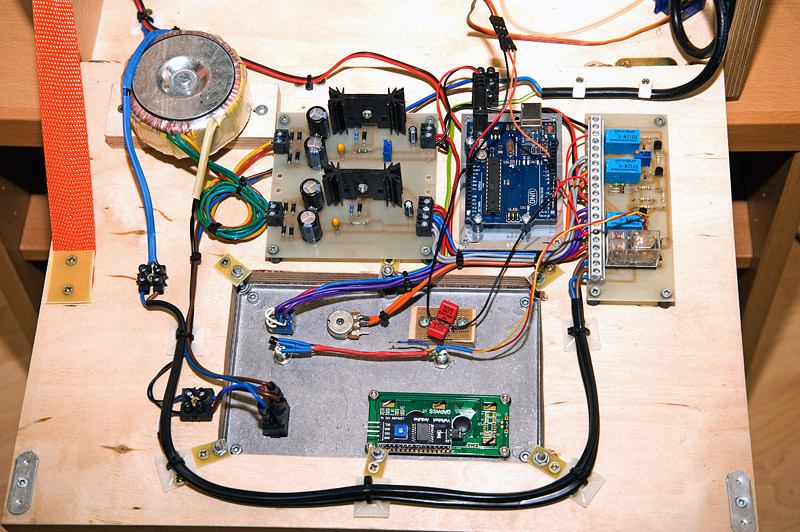

Eigentlich sollte der Bau dieser Maschine mein Einstieg in die Arduino-Microcomputertechnik werden. So ein Ding sitzt nun auch tatsächlich in der PWM, aber die Programmierung habe ich letztlich doch meinem Sohn übertragen (danke, Philip!). Man muss nicht alles selber können und machen wollen! Daher aber auch nur ein Foto der Steuerungs-Hardware. Man sieht oben v.l. den Netztrafo, zwei Netzteilmodule (für Arduino und Tellermotor), den Arduino selbst und schließlich eine Platine mit Relais-Schaltstufen. Unten das Bedienpanel:

Prozessablauf

Beim Einschalten der Maschine setzt sich der Plattenteller in Bewegung. Jetzt wird die Reinigungsflüssigkeit aufgebracht. Die Tellergeschwindigkeit ist in Grenzen manuell regelbar und die Laufrichtung kann umgekehrt werden. Das ist so vorgesehen, weil ich als Option vielleicht noch eine stationäre Bürste einsetzen werde, die während des Einweichvorgangs auf der Platte bleiben soll.

Beim Druck auf den Startknopf wird der Tellermotor auf eine fest eingestellte Geschwindigkeit gebracht, die Lufrichtung entspricht der beim Plattenhören. Der Saugarm bewegt sich auf dem geschlossenen Flüssigkeitsfilm rasch gleitend zur Auslaufrille der Platte hin. Dort angekommen, schaltet der Arduino die Pumpe ein und bewegt über den Steppermotor den Saugarm langsam zurück zur Ausgangsposition. Wenn der Arm die Saugarm-Rampe erreicht hat, schaltet sich die Pumpe ab und der Arm läuft zur Ruheposition hoch. Der Arduino stoppt den Prozess und schaltet in den manuellen Modus zurück.

Der Armvortrieb ist so geregelt, dass die Bewegung des Arms zum Plattenrand hin immer langsamer wird. Das ist nötig, da die Geschwindigkeit der Platte unter dem Saugpunkt wegen des zum Rand hin größeren Umfangs immer mehr zunimmt. Jeder Punkt der Platte soll aber etwa gleich lange „besaugt“ werden.

Hier noch zwei Gesamtaufnahmen der Maschine:

Fazit

Soweit die Beschreibung meiner PWM. Irgendwann baue ich sie verbessert neu auf.

Denn: die Maschine ist zu groß! Die Maschine ist zu schwer! Die Maschine ist zu laut! Für die automatische Fadennachführung habe ich noch keine Lösung gefunden.

Reinigen tut das Mistding allerdings fantastisch!

Nachtrag

Meine PWM entstand, nachdem ich Gelegenheit hatte, die erste Maschine meines Audiofreunds Meinolf ausgiebig in Augenschein zu nehmen. Beim Bau meiner PWM sind also einige von Meinolfs Ideen mit eingeflossen. Das Ergebnis meines Aufbaus wiederum stellt eine Weiterentwicklung seines damaligen Geräts dar, die allerdings wieder übertroffen wird von Meinolfs neuem Prachtstück, das er auf seiner Website www.ms-vint-audio.de beschreibt ->Link. Sein neuer Aufbau ist klein, leicht und leise …